对于精益化生产管理小编志强跟大家讲过很多,精益化生产也是生产制造行业老生常谈的话题,所以每家企业都想实现精益化生产,但是其实并不是所有的企业都能够做到!那么今天苏州点迈软件系统软件系统有限公司的小编就为您讲解将精益化生产的经典案例。

当你走入现场,观察员工的工作、物料搬运的方式、 设备布置的方式,你是否能认同且满意他们的工作方式? 或者是你认为你所看到的景象,正是一个改善机会的开始, 并且能够继续再发掘出更多的改善机会?一些日本管理人 员,经常会对部属们尽情地说:“把你现在所用的工作方 法,认定为最差劲的方法! ”过几年后,你对现场的态度, 一定会有很大的差异。

图一:精益化与精益化管理

我们不得不承认日本人做事的认真和精细,常常会让人感叹不已!而精益化生产正式精益求精的过程,这个小编之前就跟大家提过:精益化管理永远是精益求精,所以这个是一脉相承的,只有普通工作人员工作精细了,才能真正实现精益化生产!

我没说中国有生产制造企业的高层管理人员有个通病就,就是远离现场,而坐在办 公室内制订决策。但是,即使管理人员走访现场,而无法 看出问题,那也无法做出任何改善。什么是“走入现场” 的真正含意呢?许多人都自认为了解“现场”,因为他们 就是在现场工作。但是,亲身出现在现场,与了解现场是 两件不同的事。

所以这个时候使用合适的生产管理软件就非常有必要,比如生产设备监控系统就能够帮助人们很好的解决这个问题!

精益生产案例分析在生产线上说:“这工厂管理得不够好丨”是没有什 么意义的。管理人员应当说:“A生产线的可动率是65%, 但是应该可以提高至85%。在高桥的观点里,我们应当使 用特定的名词与数值来表达,使我们在讨论时,有共同的 基准,这些都会使得问题的解决更为容易。并且有助于在 我们建立一个明确的现场愿景。它更使每一位从事改善的 人,能拥有共同的目标。在决定改善的主题和目标之后, 接着就是由谁在何时,以及如何去完成改善主题的问题了。

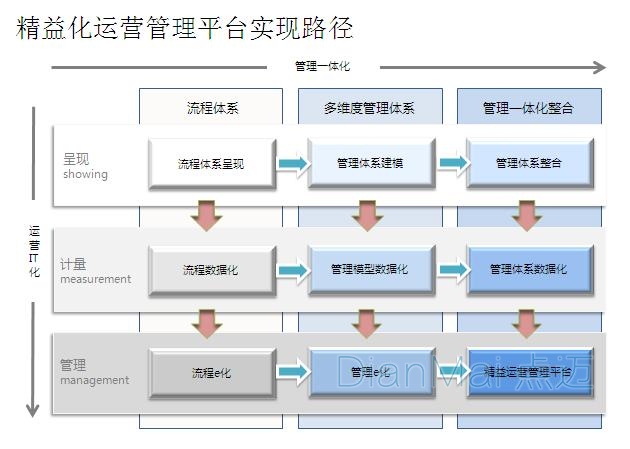

图二:精益化运营管理平台实现路径

精益生产案例分析当目标设定完成之后,就要指派一位改善项目的负责人, 即解决问题的主导人;解决问题的对策及作出决定,而项 目实施的完成日期也应确定下来。事实上,发掘现场问题的能力,并不需要什么高深 的技术。在开始时,管理人员要先具备了解现场改善的 基本知识,例如:Muda、厂房环境维持、可视管理及标 准化。

对于现场的管理和把控还是需要自己多去了解生产现场,即使真的很忙,抽不出身亲自去生产车间,但是一定要在办公室的电子看板上多看看生产现场,这样才能了解车间生产现场的最新状态!

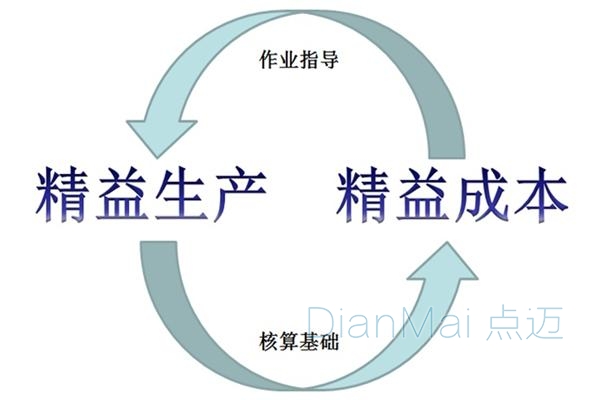

图三:精益化生产与精益成本

现场改善,指要走入现场,去观察、发掘,并能当场 即时解决任何问题。日本的制造厂商,多擅长在买卖双方 同意的交易条件下,以合理的价格供应良好质量的产品和 服务。此种具有高度成效的生产体系,是由现场改善实践 和过去50年来,持续不断的改善所贡献出来的。

如果还有什么问题可以随时与苏州点迈软件系统有限公司联系,我们将回为您做最详细的讲解!!!