当前,智能工厂的改造与实施已经成为制造业推进智能制造转型的重要途径。但对于智能工厂的规划与建设,其中关键一步就是如何通过合理的布局让工厂车间得到最为高效与合理的利用。就此问题,苏州点迈精益生产管理软件结合近年来为制造企业做智能工厂规划的经验,重点讲解如何对智能工厂车间的布局做优化。

在智能工厂规划过程中,苏州点迈采用一种久负盛名的经典方法——系统布置设计法,该方法是由美国的查德·缪瑟(RichardMuther)在1961年提出,是一套针对设施规划布局的合理、系统的方法。它的基本思想是将相关的基本要素转化为设施间的相互关系,而后再将这种相互关系转化为设施平面布局的位置关系,从而产生出设施布局的最优方案。它条理清晰,考虑周全,且可操作性强,被广泛地沿用至今。

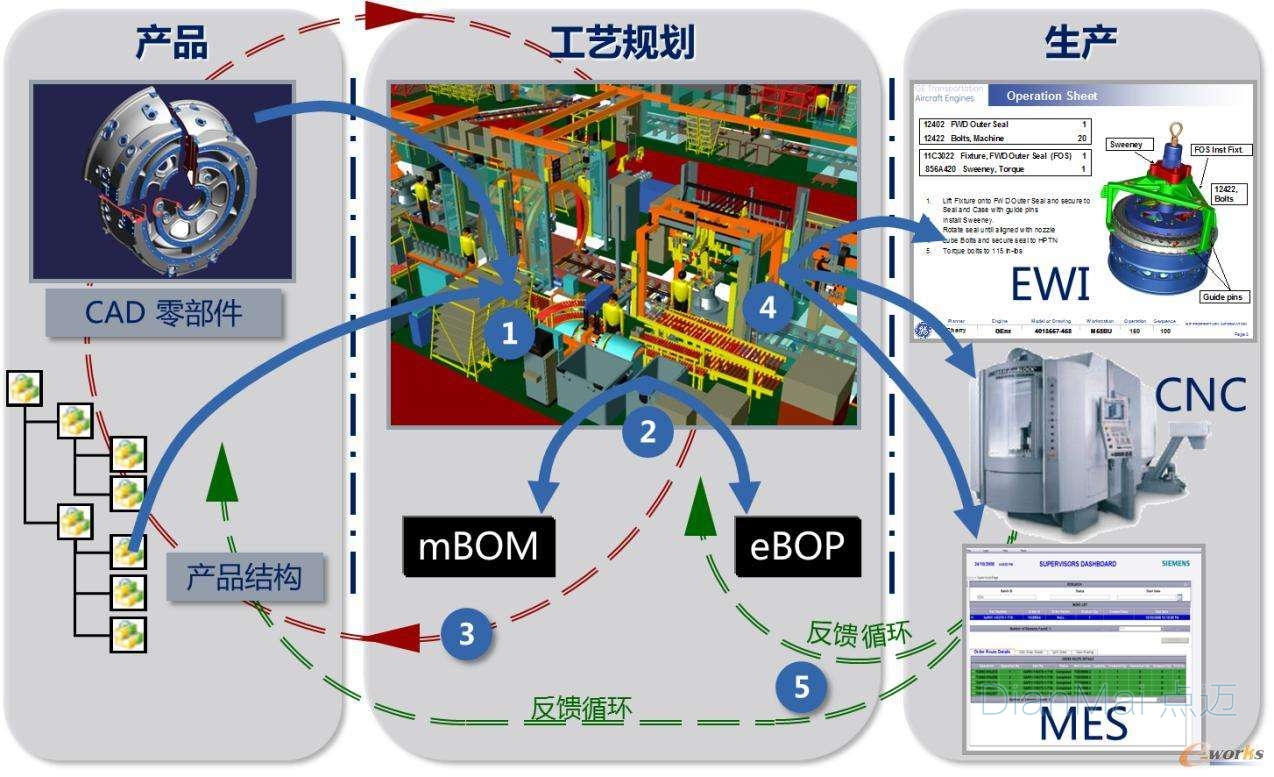

图一:智能生产车间管理

车间布局建议

1.1产品原则布局

按照产品布置的一种生产方式。它将完成同一种产品的作业人员、设备集中在一起,从而完成相同产品的生产任务,是一种按照产品生产的步骤来进行机台或工艺过程安排的一种方式,这种布局方式适合少品种多批量生产的车间。

1.2工艺原则布局

又称装配线布置,是按照工艺专业化特征进行布局的一种形式。它将同种类型的设备集中放置在一起,完成相同的生产加工任务。即按完成相似活动或相似职能的特征来构建部门并布局。如:将生产车间的车床和磨床分别放置,进行完车床工段后再进行磨床工段的加工。

1.3成组原则布置

成组原则布置的原理是按照某种标准将工艺相似的工站组成一个小组,确定出这一小组的工艺流程,再根据工艺流程加工内容,进行作业人员和设备的选择,由这些人员和设备再组成一个单元。它更适合进行多品种小批量的生产方式。

1.4定位原则布置

又称为固定式原则布局,指固定所被加工对象的位置,作业人员及机台都随着产品位置进行移动。产品由于体积或重量庞大停留在一个地方,从而需要生产设备移到要加工的产品处,而不是将产品移到设备处的布局方式。这种布置形式仅适合大型产品的生产布置,如船舶、飞机等行业。

1.5柔性原则布置

柔性原则布置是以市场为导向,作业人员和机台都依据市场上客户要求的不同而快速变化,它要求整个布置能快速从生产某一种产品转化为另一种产品。这种产线布局难度大,特别适合个性化定制生产。无线智能安装管理系统内部功能介绍

图二:智能工厂生产管理软件应用

产线布局建议

一字型:设备配置按照物流线直线配置,扩大时只需增加列数即可。回收材料与垃圾可用皮带传送。

S型:当有需要从侧面进行工具与物料的装卸时使用,对于有组装与焊接等需求的生产线比较有效。

T型:基本上是L型布局的变型,由于空间原因,中央以物料主线为主,两端引入物料。组装的产品零件较多时有效。

U型:也叫巡回布局。目的是物料与人的作业线路一致,提高品质责任与作业效率。高度柔性,允许富余的生产能力。

O型:人是坐式作业的并不移动。中央空调用于维护,并可以集中工装夹具。之后发展为周期移动的装配合turntable。未来智能设备管理系统会发展成什么样?

图三:智能工厂车间管理

车间优化布局的优势

最短距离原则:上下工序之间的衔接要符合人、设备、材料移动的距离最短,减少作业过程中搬运。

物流顺畅原则:人、机械、物料的流动合理、顺杨,工序切换迅速。

减少存货原则:减少存货是为了平衡产品流量,使工作单元里的材料运转更迅速。

便于沟通原则:便于传递生产所需的各种信息.

安全原则:考虑作业员轻松作业,人员、设备及辅助工具、产品等的安全。

灵活机动原则:产量增加、多品种的变化等作业的灵活机动。