软件使用背景:

Production information Retracablement and Management system (PRM),即“生产信息追溯与管理系统”,在功能逻辑上由生产工艺监控和生产信息记录两大部分组成,并采用以“配料防错可追溯系统”作为其主要软件核心,配合称重、喷码、扫描等外围硬件设备组成。目前,“配料防错可追溯系统”。主要功能有:

信息记录:贯穿与于整个防错流程,实时、准确记录了整个作业流程的各个环节信息,包括时间、人员、物料、品项、数量、批次、称重终端、投料口、调配桶等。

工艺监控:包括四个环节,即1)原料仓库物料信息输入;2)配料车间按生产计划的称重配料;3)二维码标签生成、品保计划复核;4)投料口的二维码信息校验。

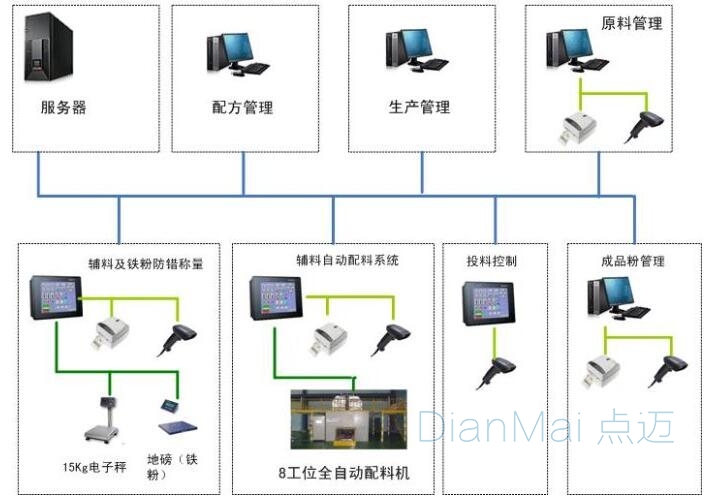

硬件结构:数据服务器端、配料称量终端、投料监控终端等部分。

软件描述:系统是苏州点迈软件系统有限公司开发研制,经过多年的运营与推广,积累了丰富的现场用户经验,产品不断发展完善,先后在苏州多加知名企业、工业得到成功实施,目前最新的软件版本为V8.0。

图一:配料防错追溯系统流程图

该系统采用基于二维码编码技术的“配料防错可追溯系统”,解决了批次追溯、称重管理、配方保密的三个管理难题,辅助配料车间工人作业,做到计划生产,精确称料、准确投料同时对过程中出现的工序出错、工人操作失误等对生产会造成影响的地方进行纠正,同时作业人员和作业任务进行统计分析,为企业管理人员进行有效的资源分配和生产计划的制定提供数据参考。

软件亮点:

根据药品生产工艺,基于PRM平台并通过客制化开发与实施,成为首个药品行业成功案例。

当年11月再次和该客户签约“称重抽样系统(SAMP)”,并于2013年5月完成实施及交付。

该项目与SAMP项目获得了客户的充分肯定,客户已确认二车间的改造将继续与拓峰合作,于2013年6月初进行现场实施。

图二:配料防错追溯系统架构

应用案例:

苏州某家(这里不具体提企业名)制药厂家于2012年请我们为其定制了“配料防错可追溯系统”,在应用使用之后,取得了很大的成功。因为药品生产过程的行业特殊工艺要求,项目最后经历了从软件平台到工厂工艺流程的整个落地实现过程,通过对RPM系统平台的客制化开发及实施,最终在客户一车间实现了某药品生产全过程的信息化管理、控制和追溯。

本案例系统(PRM V5)贯穿了企业的生产全过程,包括从原料进入车间、配方管理、实验数据管理、称料、混料、投料、中间体收料、干燥总混、质检到最终封装,系统已不再局限于原先为食品饮料行业设计的配方称料及投料工序的核心工序,扩展到了质检、封装业务、并与生产设备供应商合作,实现设备互联通信、数据采集及控制,提升了整个工厂的生产制造的信息化及自动化水平。

决胜关键:

这个软件成功的主要原因一方面是软件都是我们自己工作人员专业开发,软硬件都是相当稳定的,能够与人形成一个良好的人际互动关系。同时在客户使用的时候,如果不能很好地利用,那么我们会给与相应的培训和支持,帮助客户更好的使用。