随着科学技术的发展,国内的制作企业正在进行着巨大的管理变革,各个企业都开始以以前更加急切的寻找着一种更为先进的生产管理模式,希望她可以能够让企业有效降低生产成本,更好的满足客户的需求,提高企业的生产效益,打开企业在中国的市场。

然后有田铎的企业都开始为企业植入“精益化管理”,这个理念是不错的,但是很多企业并没有深刻的意识到精益化管理的深刻含义。精益生产的工具都有哪些?各工具之间是否存在着必然的联系?是否掌握了精益生产工具的使用方法就能够达到精益生产的目的呢?下面小编就给大家从5S管理来讲讲。5S现场管理法是什么?

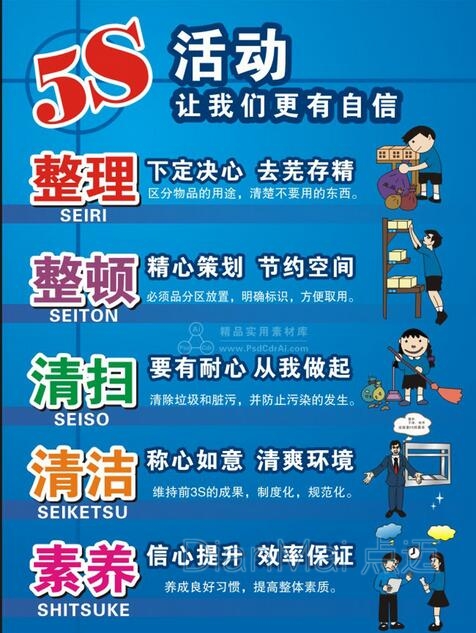

图一:精益化管理

5S管理是基础

5S(整理、整顿、清扫、清洁、素养)作为TPS(丰田生产系统)管理系统的基石,正被很多企业学习与运用。但在以往的调研中,却发现很多企业的5S工作是不成功的或是不彻底的。往往是实施初始大张旗鼓,信心十足;实施一段时间后,声息渐小,无人响应;最后销声匿迹,偃旗息鼓。究其原因,有以下几种因素造成5S实施如此尴尬的结果。

由于培训不到位,员工不理解5S工作的真正含义与功效。将5S工作单纯理解为卫生清理,忽视了其最重要的“八大功效”,致使员工实施过程中目标偏离,管理者自身或是客观原因不能及时进行纠正与教导,最终使员工丧失信心,参与积极性降低。

高层管理者重视度不够,不能给予资源上足够的支持。往往认为5S管理工作琐碎零散,虽然设立了相关组织,但由于客观原因不能常态化关注,只是偶尔过问,不能将其作为企业首要工作推进。常此以往,造成整个团队情绪低落,不能有效跟踪实施。

图二:5S管理

缺乏激励机制,无法激发员工参与积极性。5S工作缺少标准化管理,未纳入绩效考评项目,只是随机地进行考评,在日常工作中得不到应有的关注,只在相应的检查时段内才被人想起。

针对以上状态,要推进精益生产管理,必先做好5S管理基础;想要做好5S管理,必先对员工实施有效的培训教育。让员工理解5S的真正作用与功效,多频次、多方向地进行相关知识的培训与教导。可借鉴日韩企业的做法,利用班中两会及例会时间进行相关知识培训,定期进行考评,强化意识,规范行为,使5S理念与作用在员工心里根深蒂固,方能得到员工的积极响应。

对于高层管理者,应将5S管理置于企业管理的一定高度,给予充足的资源支持。加大关注度,带动组织人员积极参与,提升认知,在相应会议中将该工作作为专题进行讨论,以促使5S工作能够持续推进,并得到不断提升。

5S管理必须设置实施标准,这有利于工作推进的验证与巩固。在设置实施标准的同时应建立相应的激励考评机制,此机制必须与绩效管理结合,这样才能激发参与者的积极性,使5S工作常态化进行。