一、案例背景

浙江润阳生产的 IXPE 材料主要是用于建筑隔音、汽车内饰的发泡卷材,产品宽度范围为 600-2000mm,厚度 0.5-15mm。在传统生产中,人工抽检存在效率低、精度差(误差 ±2.5mm)的问题,且无法实时响应宽度波动。为提升质量稳定性和生产效率,企业引入基于激光传感器的实时测宽系统,实现全流程自动化检测与闭环控制。

二、技术方案架构

1. 硬件层:高精度非接触式测量

传感器选型:采用定制测宽传感器,通过差分法测量 IXPE 卷材宽度。两个传感器相对安装于产线两侧,间距固定为 2000mm。

环境防护:在传感器周围加装遮光板装置,防止发泡过程中产生的水汽和粉尘干扰光路,同时采用 IP65 防护等级外壳抵御恶劣环境。

边缘计算节点:部署点迈数据采集模块,集成信号调理与模数转换功能,支持 10Hz 采样率,可同时处理 64 通道模拟信号。

2. 网络层:实时数据传输

工业协议:通过 RS485 接口将传感器数据传输至边缘控制器(国产定制化工控机),采用实时数据采集协议实现设备互联,确保数据传输延迟低于 10ms。

边缘计算:在边缘控制器上运行高可靠的操作系统,对原始数据进行算术平均滤波(连续 5 次采样取均值)和异常值剔除,有效数据压缩比提升至 90%。

数据中继:通过工业以太网将处理后的数据上传至中央服务器,时钟同步精度达微秒级,确保多传感器数据的时序一致性。

3. 软件层:智能分析与闭环控制

上位机系统:基于 Ubuntu 开发实时监控软件,实现以下功能:

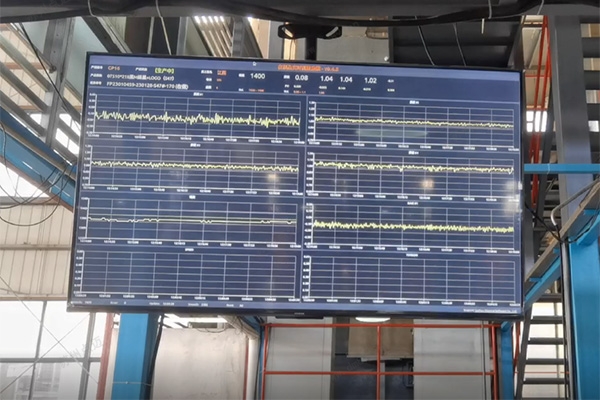

实时显示:动态绘制宽度变化曲线,设置上下限报警(如 ±2.5mm),异常时触发声光报警。

历史追溯:将数据存储于数据库,支持按订单号、批次、时间查询,生成质量分析报表。

闭环控制:与产线 PLC 系统联动,当宽度异常时自动调整挤出机模头开度或牵引速度,响应时间 < 500ms。

三、实施效果

1. 质量提升

测量精度:从人工抽检的 ±10mm 提升至 ±2.5mm,废品率下降 35%。

过程稳定性:通过实时闭环控制,在线生产宽度波动范围从 ±10mm 压缩至 ±2.5mm。

2. 效率优化

人力节省:减少 4 名质检员 / 班,年节约人力成本约 40 万元。

生产效率:停机调整次数从每天 6 次降至 4 次,产能提升 18%。

3. 数据价值

工艺优化:通过分析历史数据,发现发泡温度与宽度波动的相关性(R²=0.87),将温度控制精度从 ±5℃提升至 ±2℃。

预测性维护:基于振动频谱数据,提前 3 天预警传感器支架松动,避免非计划停机。

四、技术亮点与创新

1. 多模态数据融合

结合温度、宽度、厚度、张力等多源数据,构建多维质量模型,实现工艺参数的协同优化。

2. 抗干扰设计

采用三重冗余架构(主备传感器 + 双链路传输),关键参数采集可用性达 99.99%。

引入自适应滤波算法,在强电磁干扰环境下仍能保持测量稳定性。

五、行业参考价值

本项目为 IXPE 材料生产提供了可复制的智能化改造路径,其核心经验包括:

非接触式测量:传感器适用于柔软、易变形材料,避免接触式测量的物理损伤。

边缘计算下沉:将数据处理前置,减少网络负载,提升响应速度。

工业协议标准化:采用通用协议,便于系统集成与扩展。

数据驱动决策:通过历史数据分析,实现从被动检测到主动优化的转型。

该方案已在 58 条 IXPE 生产线中落地应用,平均提升综合产值 100 万元 / 月,为发泡材料行业的智能化升级提供了标杆范式。