一、测量目标

借助先进的测量技术与设备,对 IXPE 材料发泡全过程实施实时、精准的厚度监测,第一时间察觉厚度异常,保障 IXPE 材料成品厚度契合既定质量标准,为发泡工艺参数的动态调控提供依据。

二、适用范围

本方案适用于 IXPE 材料从挤出成型至成品产出的发泡连续生产环节的厚度测量。

三、测量前准备

一)人员培训

为测量及生产人员组织专项培训,使其全面了解实时测厚系统的操作方法、数据读取与分析技巧、异常情况的初步判断与反馈流程。培训结束后,通过理论与实操考核,确保人员能够熟练运用IXPE材料测厚系统。

二)设备选型与校准

设备选型:选用高精度、响应速度快的在线测厚仪,并确保测厚仪具备数据实时传输与数采功能,满足生产现场的实时监测需求。

设备校准:在安装测厚仪前,使用标准厚度块对其进行全面校准。在日常生产中,每隔 1 个母卷对测厚仪进行一次校验,保证测量数据的准确性。

三)系统搭建

搭建实时数据采集与监控系统,将测厚仪与生产管理系统进行集成,实现测量数据的自动采集、传输与展示。为操作人员配备终端设备,便于其随时查看测量数据与设备运行状态。

四、测量实施

一)测量点布局

母片类 IXPE:沿片材的宽度方向,每隔 10cm 设置一个测量点;在片材的长度方向,每 1m 设置一个测量点,全面覆盖片材的各个区域,精确反映母片片材厚度的均匀性。

成型类 IXPE:依据产品的特性,在厚度变化较大的部位,如中心、边缘等,加密测量点;在相对平整的部位,适当减少测量点数量,确保获取产品各部位的准确厚度数据。

二)生产全程实时测量

母片挤出阶段:在挤出机出料口紧邻位置安装测厚系统,对刚挤出的 IXPE 材料进行实时厚度监测。测厚仪以每秒 5 次的频率采集数据,并将数据实时传输至监控系统。

发泡成型阶段:在发泡炉的出口冷却位置安装测厚系统,实时监测 IXPE 材料在发泡过程后的厚度变化。也可通过对比不同位置的测量数据,分析发泡温度、时间等工艺参数对厚度的影响。对冷却定型后的 IXPE 材料进行最终厚度测量。此阶段的测量数据直接反映产品的最终厚度,需重点关注。

五、数据记录与处理

一)数据记录

实时测厚系统自动记录测量时间、测量位置、测量值、生产工单、生产批次、工艺参数等信息,并将数据存储于数据库中,以便后续查询与分析。

二)数据处理

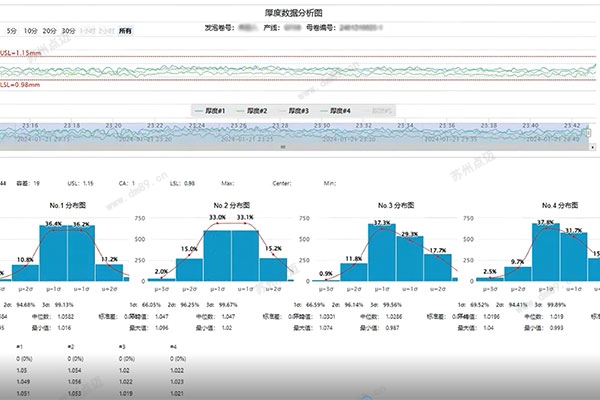

实时分析:监控系统对实时采集的测量数据进行分析,计算厚度平均值、标准差、CP、CPK、PP、PPK等统计参数,实时评估产品厚度的稳定性。

预警设置:在监控系统中设置厚度偏差预警阈值,当测量数据超出预警阈值时,系统自动发出警报,提醒操作人员及时处理。

趋势分析:通过对历史数据的分析,绘制厚度随时间、温度、速度、生产批次、工艺参数等因素变化的趋势图,为工艺优化提供参考依据。

六、异常处理

一)快速响应机制

当系统发出厚度异常警报时,操作人员应立即前往现场查看,初步判断异常原因,并及时通知技术人员进行处理。

二)原因排查与处理

技术人员接到通知后,迅速对生产工艺、设备运行状况、原材料质量等方面进行全面排查,找出导致厚度异常的根本原因。根据排查结果,采取针对性的纠正措施,如调整工艺参数、维修设备、更换原材料等,确保 IXPE 材料的厚度恢复正常。

三)持续改进

对生产过程中出现的厚度异常问题进行总结分析,制定相应的预防措施,防止类似问题再次发生。持续优化发泡工艺与测厚系统,提高产品质量的稳定性与生产效率。