智能背后的生产模式进化

重工机械是典型的离散制造型行业,重工过去也是运用离散制造的方式进行加工生产。所谓的离散制造,指的是产品的生产过程通常被分解成很多加工任务来完成,每项任务仅要求企业的一小部分能力和资源,企业一般将功能类似的设备按照空间和行政管理建成一些生产组织,工件从一个工作中心到另外一个工作中心进行不同类型的工序加工。离散制造的产品往往由多个零件经过一系列并不连续的工序的加工最终装配而成。

制造模式的生产方式分散且独立,需要大量的人力物力予以配合,才能完成产品的生产制造,这使得生产效率低下的同时,生产成本还居高不下。因此重工开始借助信息化,在生产车间导入自动化制造模式。“部件工作中心岛”就是这样一个尝试。苏州车间管理软件开发

位于苏州昆山产业园的12号小型挖掘机结构件工厂,被梁稳根称为“想象中的工厂”。在这一工厂的车间,各个结构件生产线呈“中心岛”式布局,这一新型组织方式,打破了传统流程化生产线呈直线布置这一弊端,在保证结构件制造工艺不改变、生产人员不增加的情况下,成功实现了减少占地面积、提高生产效率、降低运行成本的目的。

所谓“部件岛”,即单元化生产,将每一类部件从生产到下线所有工艺集中在一个区域内,犹如在一个独立的“岛屿”内完成全部生产,故称为部件岛,将装配行业中“岛”的概念引入到结构件生产中,这是重工重机制造人员的首创。中小型生产工厂生产管理系统MES再创新高度

如果按传统的直线型布局,零部件的生产加工过程十分分散,各个工序分散在不同区域,比如一个零件,在焊接区焊接完,被运送至机加区进行打孔,打孔结束后又要送回焊接区进行焊接,来回之间的运输不仅消耗了大量的人力物力,浪费了时间,还影响到了其产能。

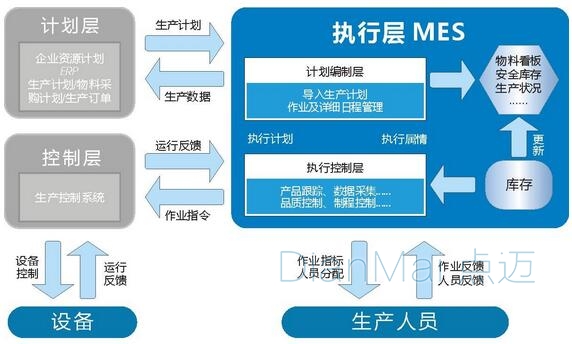

图二:点迈MES应用

“部件岛”的出现解决了这一问题,它实现了加工机械的分散化和零部件生产的集中化,将每一个零部件从进料生产到产出成品,都在一个区域内进行,免去了许多不必要的中间环节,使工人在工作过程中更加省力,同时产能也大大提升。

目前,车间共生产动臂、斗杆、铲斗、上车架、下车架、推土铲六大结构件。据了解,在动臂生产线旁,从最开始的下料到成型、组对、机器人焊接、人工补焊、机加、压套,最后到部件涂装,整个生产线实现单台套配送,布局紧凑,物流通畅快捷,最大程度提高了生产效率及资源利用率。