注塑行业之前小编也跟大家提起过,注塑行业对于车间的管理和规划还有相关制度都是非常严格的,因为他本是就是有一套自己的生产规则,如果中间稍有差池,那么就可能会影响到整个车间的生产管理,和产品的生产质量。今天我们就来看看注塑行业很容易造成的车间十大浪费!

注塑行业的十大成本浪费:

1. 注塑模具结构设计、加工不合理,导致试模、改模次数多,料、电、人工浪费很大;

2. 注塑件浇口及周边毛边多,后加工量大,机位人手多,人工浪费大;

3. 注塑模具使用、维护、保养意识低,生产过程模具故障多甚至损坏,停机修模频繁造成浪费;

4. 注塑机使用、维护、保养工作差,注塑机使用寿命缩短,停产修机所造成的浪费;

‘图一:注塑行业车间管理

‘图一:注塑行业车间管理

5. 注塑车间人员编制不合理,分工不明,职责不清,该做的事没人做,导致注塑生产不顺畅造成浪费;

6. 职业技能培训不到位,岗位人员工作能力低,工作质量差,调机时间长,出现问题多造成浪费;

7. 观念落后,不与时俱进,不学习,不进步,注塑技术管理水平低,注塑生产过程中生产效率低造成浪费;

8. 注塑过程控制工作不到位,生产中废品量大,不良率高,批量退货造成浪费;

9. 试模及注塑生产中原料使用超计划,机位水口料或胶头未严格控制,塑胶原料损耗大造成浪费;

10. 注塑生产计划安排或排机不当,频繁转模或调换机台生产所造成“料”“工”“费”损耗。

以上注塑十大浪费现象都是不该出现的,或者说是可以得到良好控制的,也是可以通过努力改善与减少的。其实注塑车间能否赚到钱,最重要的是想办法控制生产过程中的各种浪费,达到优质、高效、低耗。 模具压铸MES生产管理软件

图二:注塑行业车间管理软件

注塑车间优质、高效、低耗的6项措施

1. 科学合理地确定注塑部人员编制,该要的人员一定要有,确保注塑车间的运作顺畅;其中,试模人员可以与现场生产技术人员互相支援,生产工程师可以对整个车间的运作进行统筹,这样就不会出现某个环节在忙碌拼命,其他环节却闲闲无事,避免人力浪费。

2. 明确各岗位人员的工作职责,使每个人知道自己的职责,并对所做的事情负责,达到“事事有人管,人人都管事”的状态;工作细节化,人员细致化,车间事情责任到人,实行问责制,哪个环节有问题,就找哪个环节的负责人。

3. 车间里定做人员安排电子看板,理顺上下级关系,使车间工作规范化,明确化,那怕是第一次到这个车间的人也能一目了然地了解一切,这就是我们需要引入的目视化管理。机台负责人、卫生负责人,办公区、会议室、半成品区、成品区、返工区,我们以颜色管理,比如返工区为黄色区,不良品区为红色区,半成品为蓝色区,已检成品为绿色区。

4. 避免仅凭经验做事,在现场我们经常听到最多的话就是,我们都是这样子做的,也没听人说什么啊。这是不对的,中层领导要从细处对下属教育,怎么样做是对的,怎么样是错的。

5. 把好试模关,确保注塑生产顺利和品质稳定。从一开始做好模具的“身份证明”和履历,对一些问题点不妨投入大力气,多讨论、验证,尽量不要把处理问题的时间拖到量产时。

6. 增强模具保养意识,做好注塑模具使用、维护、保养工作,减少注塑生产过程中的模具故障,做好注塑机及周边设备的使用、维护、保养工作,减少设备故障,确保注塑工艺稳定,延长设备的使用寿命;专人点检,并做好记录。

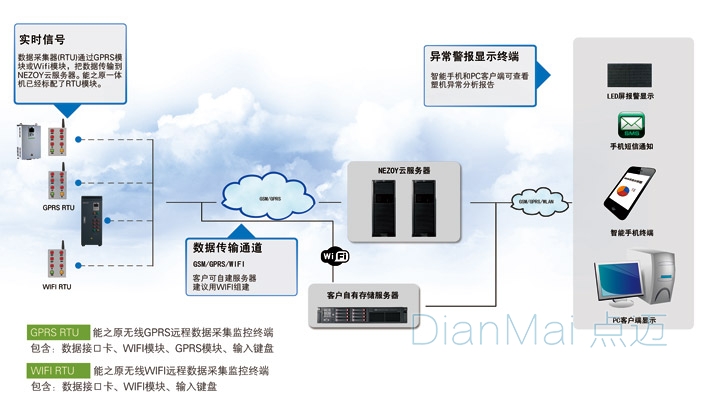

所以要想有效提高注塑行业的生产管理质量,那么就必须要按照严格的规定来进行生产,同时使用有效的车间管理软件,帮助车间更好的生产。生产设备监控系统的应用案例